Selbst wenn die Rezepte an allen Standorten standardisiert sind, können die Lebensmittelkosten in die Höhe schnellen. Und wenn dies der Fall ist, wird Ihnen die GuV nicht sagen, warum.

Genau das war bei dieser Pizzakette mit 24 Standorten der Fall. Der Umsatz war gestiegen. Die Qualität konstant. Nichts zu bemängeln. Oberflächlich betrachtet, schien alles gut zu sein.

Doch tief im Inneren des Betriebs stimmte etwas nicht und niemand konnte es sehen.

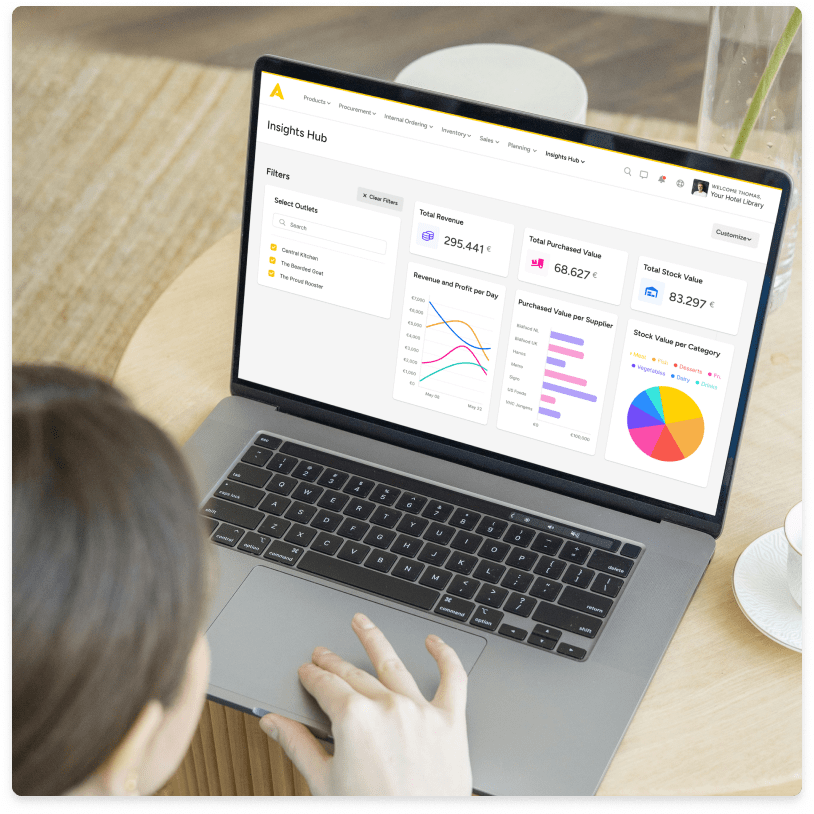

Das änderte sich mit der Implementierung von Apicbase.

Zum ersten Mal hatte die Restaurantkette einen klaren Blick auf ihre Gewinnspannen. Und irgendetwas passte nicht so richtig. Es folgte eine intensive Analyse der Zahlen des letzten Quartals.

Und die Ergebnisse waren schockierend:

- Eine Lücke von 280.000 € zwischen den tatsächlichen und den theoretischen Lebensmittelkosten

- 91.000 € dieses Verlustes stammen von einer einzigen Zutat

Niemand hatte das zuvor bemerkt. Die Kette hatte keinen Überblick darüber, was wirklich verwendet wurde. Wer weiß, wie lange das schon so gegangen war?

Und so konnten sie die Ursache ausfindig machen.

Schritt 1: Problem erkennen

Jede Position auf Ihrer Speisekarte hat einen Preis. Das ist ganz normal. Sie kaufen Zutaten, um Lebensmittel herzustellen – ganz einfach.

In einer perfekten Welt würde die Menge der verbrauchten Zutaten mit der von Ihnen verkauften Menge übereinstimmen. Aber wenn Sie mehr verbrauchen als Sie verkaufen, schwindet die Gewinnspanne leise dahin.

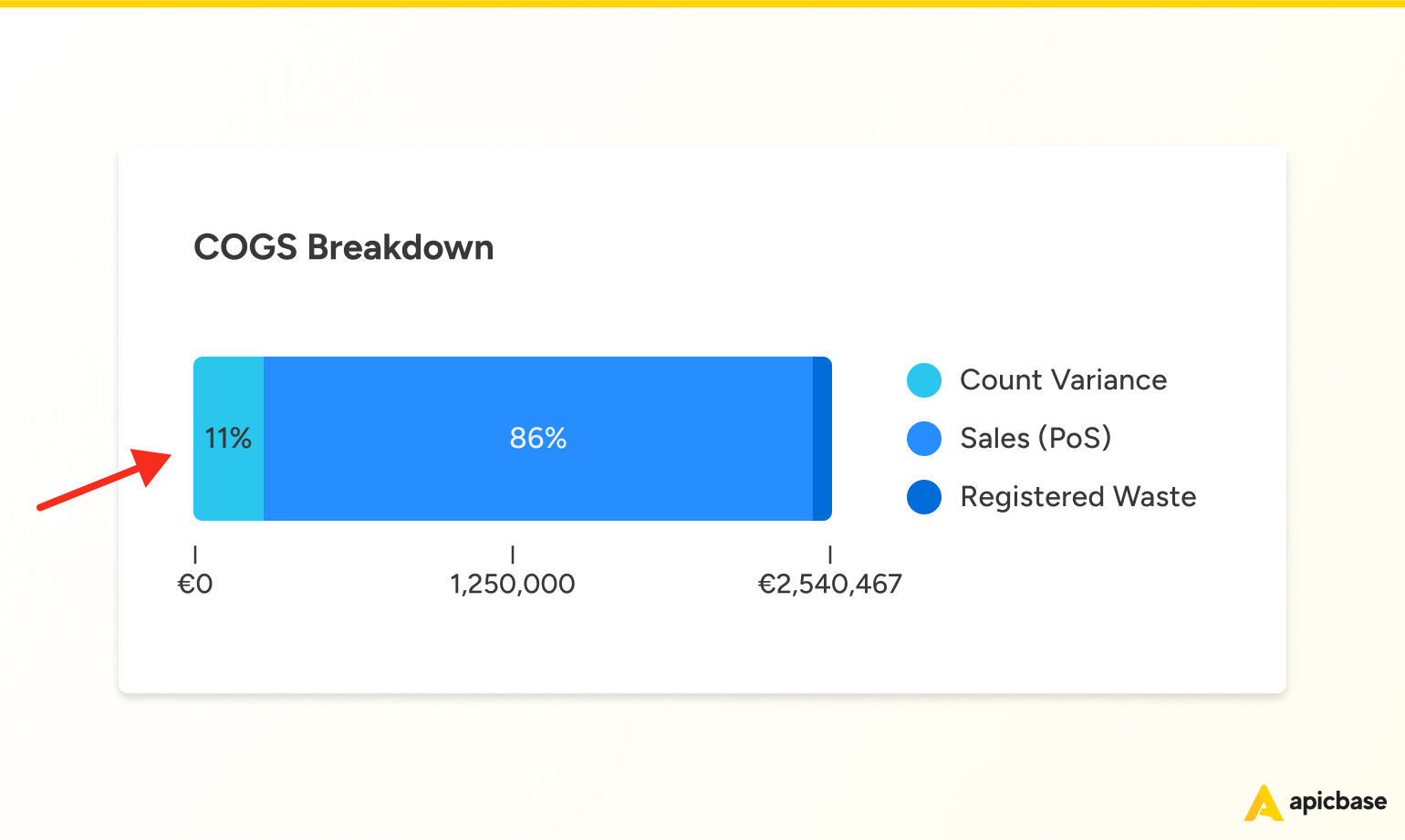

Das war es, was die Betriebsleitung feststellte, als sie das Wareneinsatz-Dashboard öffnete. Es war mehr verbraucht worden, als sie verkauft hatten.

Und zwar deutlich mehr.

Hier die Aufschlüsselung:

- Absatz (POS) – 86 %

Das ist der Anteil der Ausgaben für Lebensmittel, der direkt mit den verkauften Waren zusammenhängt. Im besten Fall liegt er bei 100 Prozent.

- Abfall – 3 %

Dies beziffert alles, was manuell in Apicbase abgeschrieben wurde. Zum Beispiel eine Packung mit verdorbener Salami. Kein Verkauf, aber ein legitimer Verlust.

- Inventurdifferenz – 11 %

Hier wird es undurchsichtig. Für diesen Teil der Lebensmittelkosten gibt es keine Erklärung. Kein Verkauf. Kein Abfall. Einfach… weg.

Als das Team erkannte, dass es für 11 Prozent seiner Lebensmittelausgaben keine Erklärung gab, wusste es, dass es ein ernstes Problem hatte.

Was ist eine Inventurdifferenz?

Die Varianz bei der Inventur ist die Differenz zwischen dem, was Apicbase – basierend auf den Verkäufen, Lieferungen und Rezepten – als Bestand erwartet, und dem, was bei der Inventur tatsächlich vorhanden ist.

Mit anderen Worten, sie ist die Lücke zwischen Ihrem theoretischen Bestand und Ihrem tatsächlichen Bestand, dem, was Sie haben sollten, und dem, was Sie wirklich haben.

Zum Beispiel:

- Apicbase erwartet 5 Beutel geriebenen Mozzarella.

- Aber bei der Zählung der Bestände ist nur 1 Beutel vorhanden.

- Das sind 4 nicht erfasste Beutel – eine Abweichung von 4.

Und diese Abweichung hat ihren Preis.

Diese Beutel wurden zwar gekauft, aber nicht verkauft, sodass sie still und leise Ihre Marge schmälern. Multiplizieren Sie das mit Hunderten von Zutaten und Dutzenden von Standorten, und die unsichtbaren Verluste summieren sich schnell.

Im Idealfall ist die Varianz bei Ihrer Inventur gleich null, d. h. jeder von Ihnen ausgegebene Euro ist durch einen Verkauf oder einen verbuchten Verlust gedeckt.

Je geringer Ihre Abweichung, desto größer Ihre Margen.

Schritt 2: Schaden beziffern

Wenn 11 Prozent Ihrer Lebensmittelkosten ohne Erklärung verschwinden, weckt das ein ungutes Gefühl.

Doch wie schlimm ist es wirklich?

Rechnen wir mal nach.

Und das fand das Team heraus, als es sich die Zahlen für Q1 ansah:

- Wareneinsatz insgesamt: 2.540.467 €

- Erklärt durch Verkäufe (86 %): 2.184.801,62 €.

- Erklärt durch Abfall (3 %): 76.214,01 €

- Ungeklärt (11 %): 279.451,37 €

Es sind also fast 280.000 € verschwunden.

Sie sind einfach… weg.

Und die Sache ist die: Wenn es niemand bemerkt hätte, wäre das immer wieder passiert.

Quartal für Quartal. Standort für Standort.

Was verursacht diese Differenz bei der Inventur?

Da wir nun wissen, wie groß die Differenz ist, stellt sich natürlich die nächste Frage: Wo steckt das Geld?

Häufige Ursachen für eine Abweichung bei der Zählung sind:

- Überportionierung

- Nicht registrierter Abfall

- Fehler bei der Inventur

- Rezepte werden nicht befolgt

- Oder, am häufigsten, eine Mischung aus allem

Sie brauchen nicht zu raten. Apicbase zeigt Ihnen genau, wo Sie als nächstes suchen müssen.

Schritt 3: Problemstellen ausfindig machen

Das Team musste herausfinden, wo die Verluste entstanden waren.

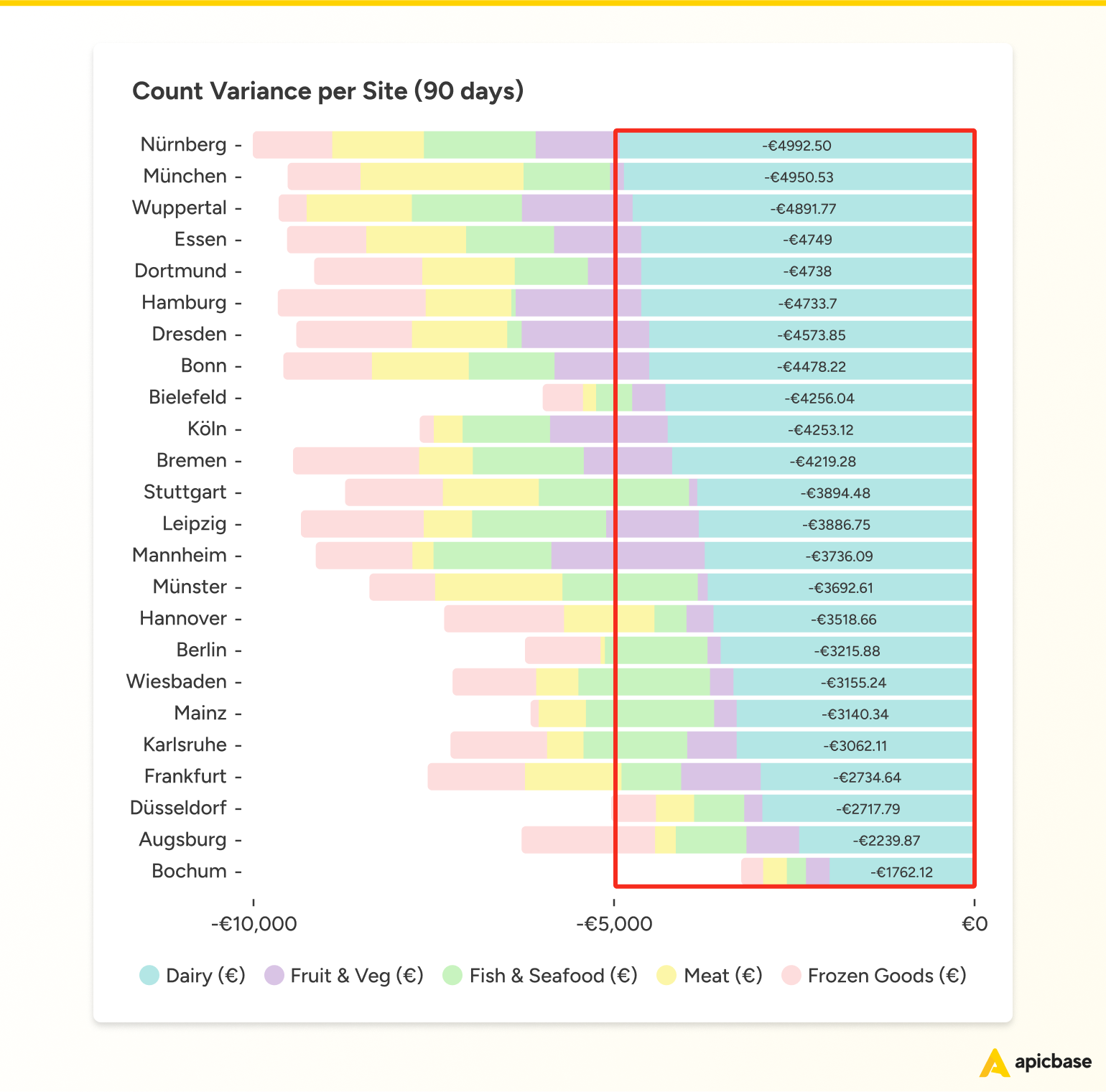

Es öffnete also die Übersicht zur Inventurdifferenz in Apicbase und gruppierte die Daten nach Standort.

Anstatt zu raten oder über E-Mails nach Antworten zu fragen, konnte die Betriebsleitung sofort sehen, an welchen Standorten Margen verloren gingen und worauf man sich als Nächstes zu konzentrieren hatte.

Mit einem Blick auf die Tabelle fallen bereits zwei Dinge auf:

- Das Problem lag nicht nur an einigen wenigen Restaurants vor. Es war weit verbreitet und trat an fast allen Standorten auf.

- Die Milchprodukte waren ein großes Problem, das einen großen Teil des Verlustes ausmachte.

Das Team hatte die Standorte mit den schlechtesten Resultaten ausfindig gemacht.

Die nächste Frage war klar: Welche Zutaten hatten das Problem verursacht?

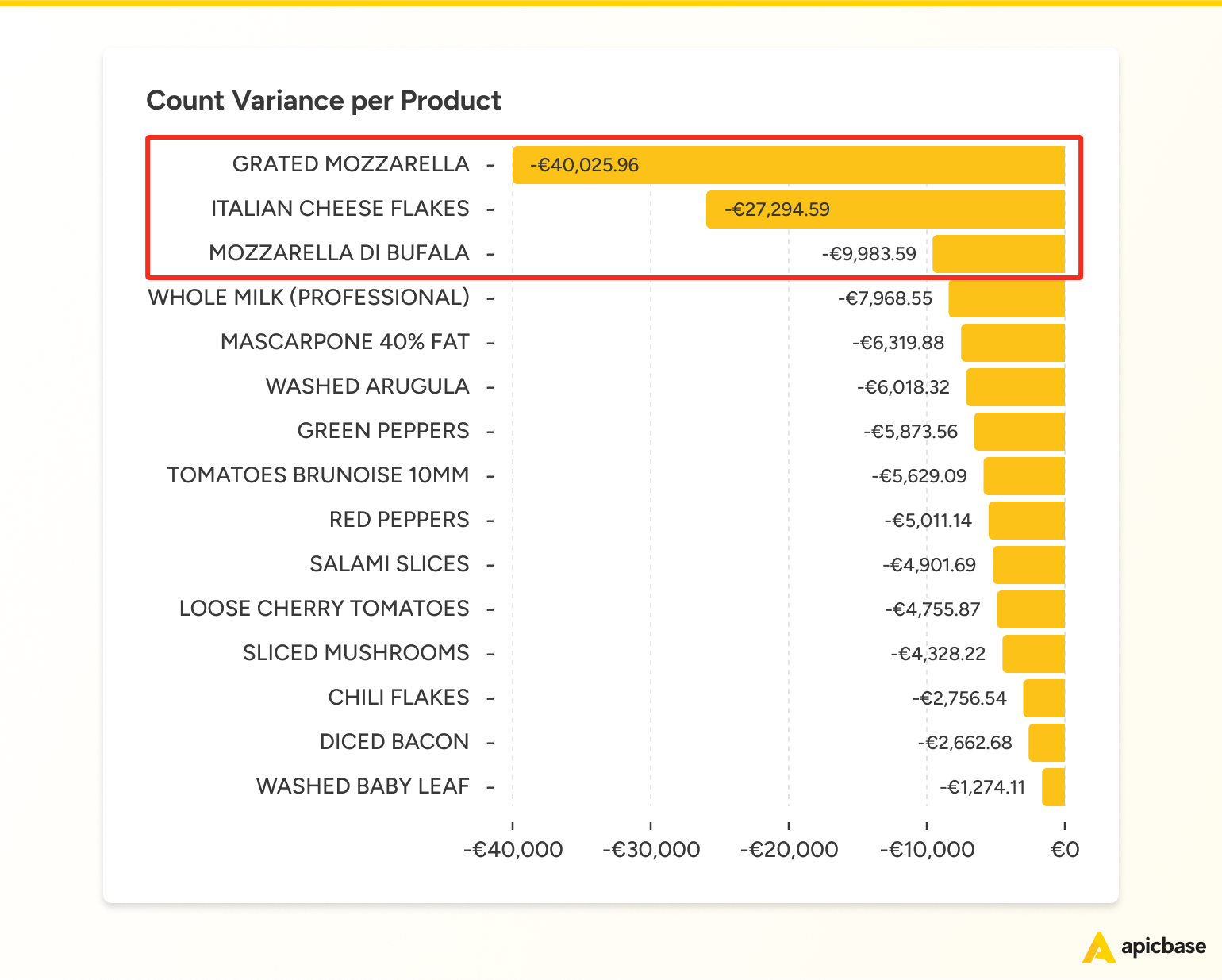

Schritt 4: Zutatenkontrolle

Das Team untersuchte die Daten und identifizierte die wichtigsten Bestandteile, die zu dieser Gesamtabweichung beitragen. In vielen Systemen wäre das mit stundenlangem Zusammentragen von Daten in Tabellenkalkulationen einhergegangen.

Doch in Apicbase musste das Team einfach zur nächsten Tabelle wechseln.

Die Übersicht zur Inventurdifferenz zeigt die 15 Zutaten, die die meisten ungeklärten Kosten verursachen.

Bei der Pizzakette waren die drei Spitzenreiter alles Käseprodukte:

- Geriebener Mozzarella: 40.025,96 €

- Italienischer Flockenkäse: 27.294,59 €

- Mozzarella di bufala: 9.983,59 €

Allein durch diese drei Zutaten hatte sie in einem Quartal über 77.000 € verloren. Und in Anbetracht der fünf wichtigsten Zutaten, allesamt Milchprodukte, waren es insgesamt 91.593 €.

Warum hatte das niemand bemerkt?

Es ist eine Pizzakette; nichts geht ohne Käse. Diese Zutaten werden ständig verwendet, in großen Mengen gelagert und ohne Zweifel nachbestellt. Im Kühlschrank ist immer Mozzarella vorhanden, sodass Sie das Gefühl bekommen, den Vorrat unter Kontrolle zu haben.

Sie bestellten einfach weiter, und keinem fiel die Diskrepanz auf.

Bis jetzt.

Schritt 5: Ist es ein Rezept oder ein Problem in der Küche?

Jetzt, da die Ursache für den Verlust klar war – Käse –, war die große Frage: Warum?

- Diebstahl ist bei geriebenem Mozzarella eher unwahrscheinlich.

- Er verdirbt auch nicht so leicht. Er wird den ganzen Tag über verwendet, von Tag zu Tag.

Damit blieb nur noch eine wahrscheinliche Ursache übrig: Überportionierung.

Aber wie kam es dazu?

- War jemand in der Küche zu großzügig?

- Oder war das Rezept selbst falsch?

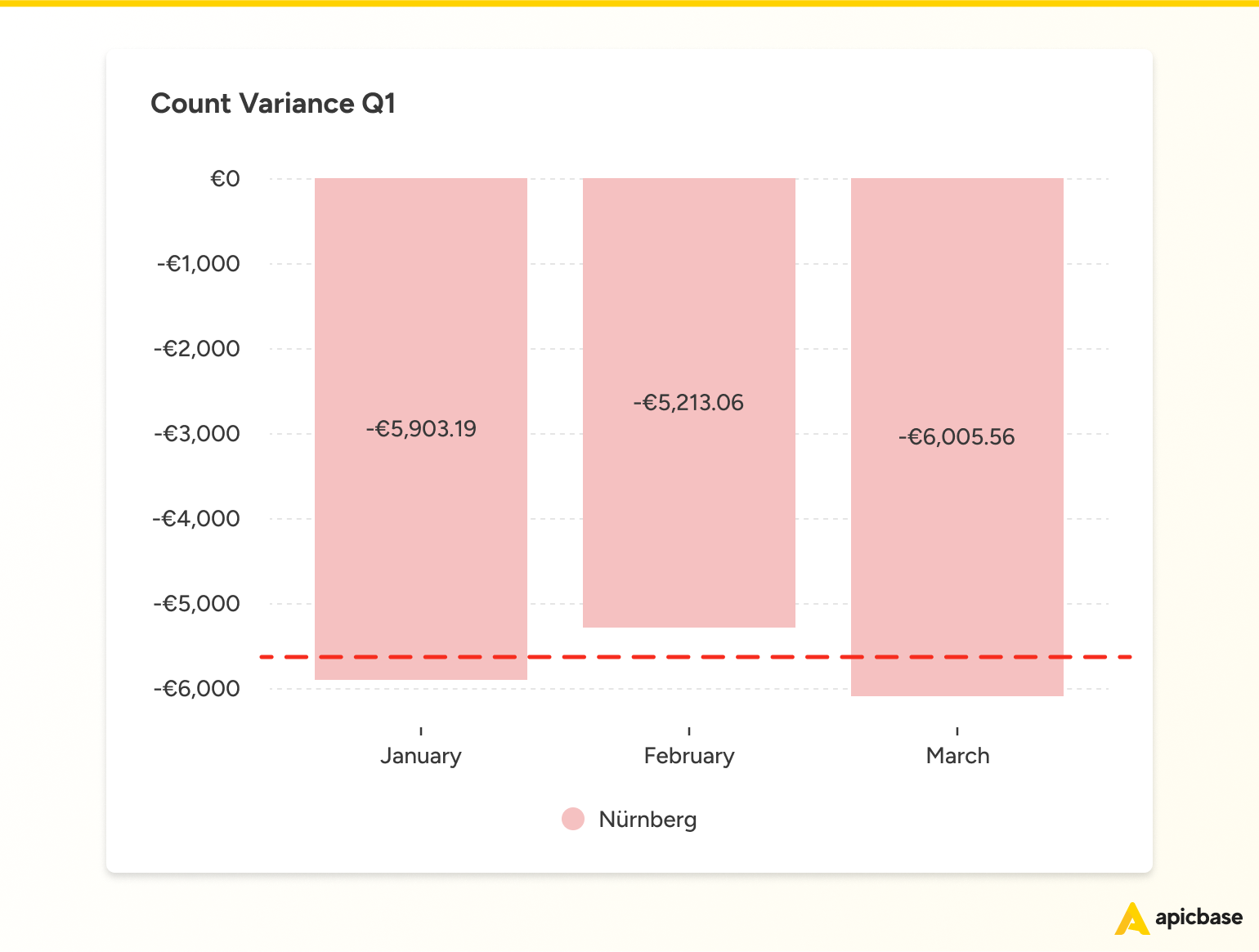

Um das herauszufinden, schaute sich die Betriebsleitung den Ort mit der höchsten Abweichung genauer an: Nürnberg. Dann überprüfte sie, wie sich diese Abweichung von Monat zu Monat veränderte.

Überraschenderweise gab es fast überhaupt keine Veränderung.

Das ist ein klares Zeichen dafür, dass das Problem nicht zufällig auftrat, sondern Teil des Systems war.

Wenn es sich um einen einmaligen Fehler in der Küche gehandelt hätte, wären Spitzen oder Einbrüche zu erwarten gewesen. Aber es kam durchgehend zu dieser Varianz. Vorhersehbar. Laufend.

Mit großer Wahrscheinlichkeit war das Rezept selbst nicht korrekt.

- Vielleicht entsprach die Portionsgröße nicht dem, was die Mitarbeiter tatsächlich verbrauchten, oder

- Vielleicht waren die Anweisungen zu vage.

Es gab nur einen Weg, um Gewissheit zu erhalten: Die Standorte im Betrieb zu beobachten.

Schritt 6: Mit eigenen Augen beobachten

Apicbase hatte aufgezeigt, wo die Abweichung lag und welche Artikel davon betroffen waren.

Aber um zu verstehen, warum, musste das zuständige Team mit eigenen Augen hinsehen.

Und das machte es.

Es besuchte die Standorte mit den größten Verlusten und sahen zu, wie die Pizzen hergestellt wurden – Schritt für Schritt.

Es verglich das, was bei der Zubereitung geschah, mit dem, was im Rezept stand. Es untersuchte, wie die Zutaten portioniert wurden, wie das Team bei der Zubereitung arbeitete und ob Standardutensilien verwendet wurden.

Das war der Moment, in dem das Problem klar wurde.

Im Rezept waren 100 g Mozzarella angegeben. Doch in der Praxis maß niemand ab.

Manche Köche fügten etwas mehr hinzu. Andere schnappten sich eine ganze Handvoll. Sie waren nicht unachtsam. Sie arbeiteten schlichtweg schnell und taten, was sich richtig anfühlte. Aber ohne Hilfsutensilien summieren sich diese kleinen Überschreitungen schnell.

Und so verschlang eine alltägliche Vorgehensweise in der Küche über 90.000 € in nur einem einzigen Quartal.

Die Lösung

Als sie sahen, was bei der Zubereitung passierte, war die Lösung klar: dem Küchenteam helfen, das Rezept konsequenter zu befolgen.

Folgendes wurde gemacht:

- Die Küchen wurden mit Messlöffeln ausgestattet

- Die Teams wurden auf den Portionierungsstandard umgeschult

Nachdem dieser Anfang gemacht war, arbeitete sich das Team durch die Liste der Inventurdifferenzen – Zutat für Zutat, Lösungsansatz für Lösungsansatz.

Mit jeder Änderung wurde ein Teil der ursprünglichen Lücke von 279.451 € geschlossen, wodurch die Gewinnspanne wieder in den Gewinnbereich zurückgeführt werden konnte.

Fazit: Das Problem lag nie beim Käse

Klar, der Käse war die Zutat, die auf dem Dashboard auftauchte.

Doch das eigentliche Problem war nicht der Mozzarella, sondern die mangelnde Sichtbarkeit.

- Keine Portionierutensilien.

- Keine Feedbackschleife für das Team.

- Keine Möglichkeit, die Auswirkungen kleiner, alltäglicher Gewohnheiten zu bestimmen.

Und ohne diese Klarheit war für niemanden ersichtlich, wie viel Marge verloren ging.

Die Lösung des Problems gestaltete sich alles andere als kompliziert.

Aber zu wissen, welches Problem es wo zu lösen galt, machte den Unterschied aus.

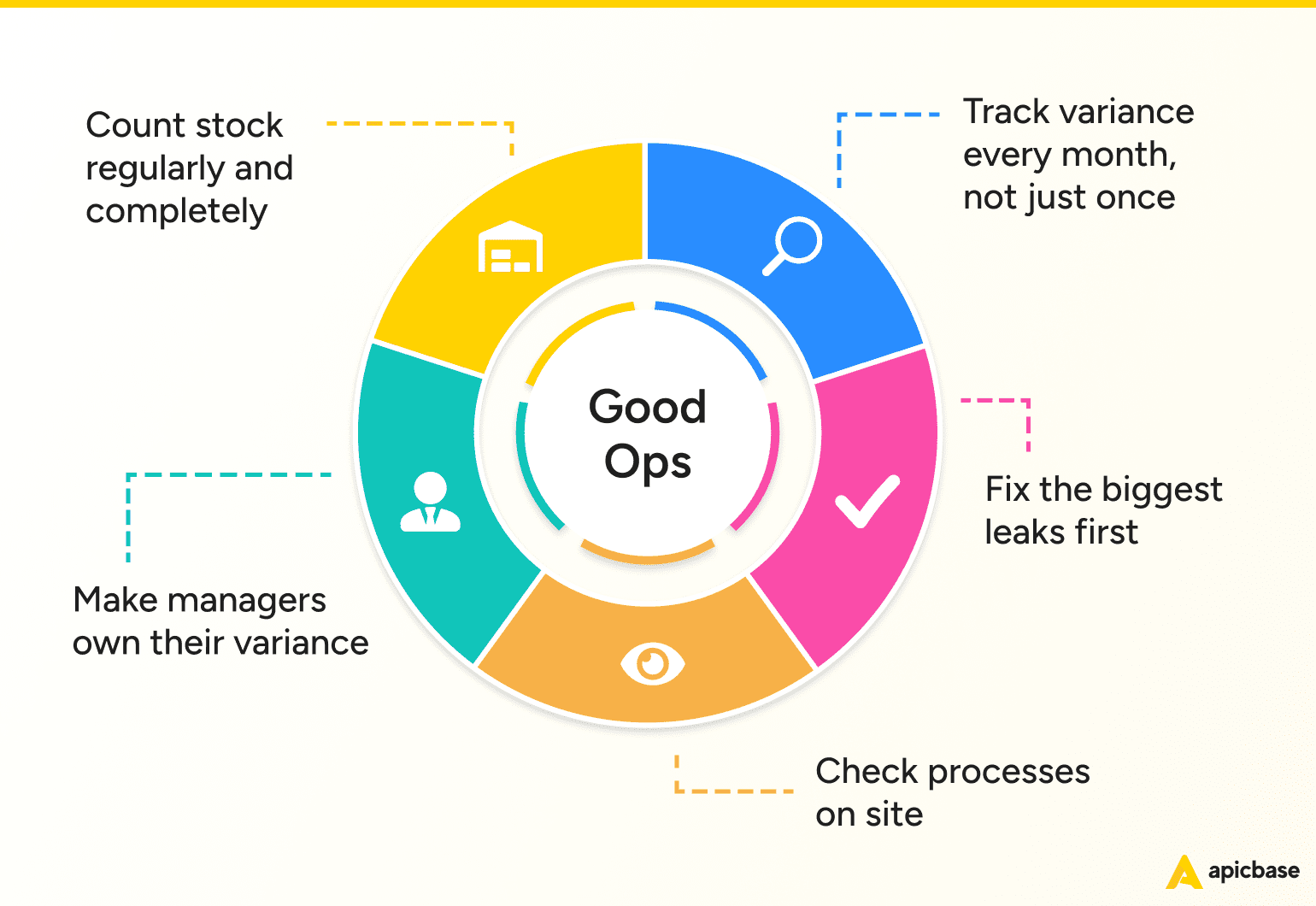

Was dieses Team richtig gemacht hat

Natürlich geschieht diese Art der Margenverbesserung nicht zufällig. Sie erfordert die richtigen Gewohnheiten, Utensilien und den Überblick über den gesamten Betrieb.

So konnte die Betriebsleitung das Problem schnell erkennen, es in großem Umfang beheben und die folgenden Ergebnisse erzielen:

1. Es wurden regelmäßige und vollständige Inventuren durchgeführt.

Jeder Standort zählte mindestens einmal im Monat alle Artikel. Ohne Wenn und Aber.

Das gab der Betriebsleitung die Daten, die es brauchte, um zu sehen, wo die Dinge aus dem Ruder liefen.

2. Die Inventurdifferenz wurde regelmäßig analysiert.

Das Team überwachte sie über den Lauf der Zeit hinweg. Ein Datenpunkt ist ein Rauschen. Mehrere Datenpunkte zeigen Muster.

3. Die Nachforschung wurde bei den größten Lücken begonnen.

Der Käse fiel auf, also kümmerte sich man zuerst darum. Keine endlosen Analysen, kein Perfektionismus – nur Maßnahmen. Das brachte Schwung in die Sache.

4. Es wurden die Küchen vor Ort besucht, wo die Daten keine schlüssige Erklärung liefern konnten.

Wenn etwas nicht ersichtlich war, stellte das Team nicht einfach Annahmen an, sondern ging vor Ort, beobachtete das Küchenpersonal bei der Zubereitung und stellte Fragen. So entdeckte es diese vage formulierte Zeile im Rezept.

5. Die Manager erhielten Sichtbarkeit und nahmen sich selbst dem Problem an.

Als die Restaurantteams ihre eigenen Zahlen sehen und den Fortschritt überwachen konnten, wurden sie aktiv. Die Ergebnisse ⎯ eine geringere Varianz und bessere Margen ⎯ hielten sie bei der Stange.

Ein Problem, das Sie nicht sehen, können Sie auch nicht lösen

Apicbase verschafft Ihnen die nötige Klarheit, um Verluste in der Gewinnspanne zu erkennen, bevor diese Ihren Gewinn schmälern.